目录

快速导航-

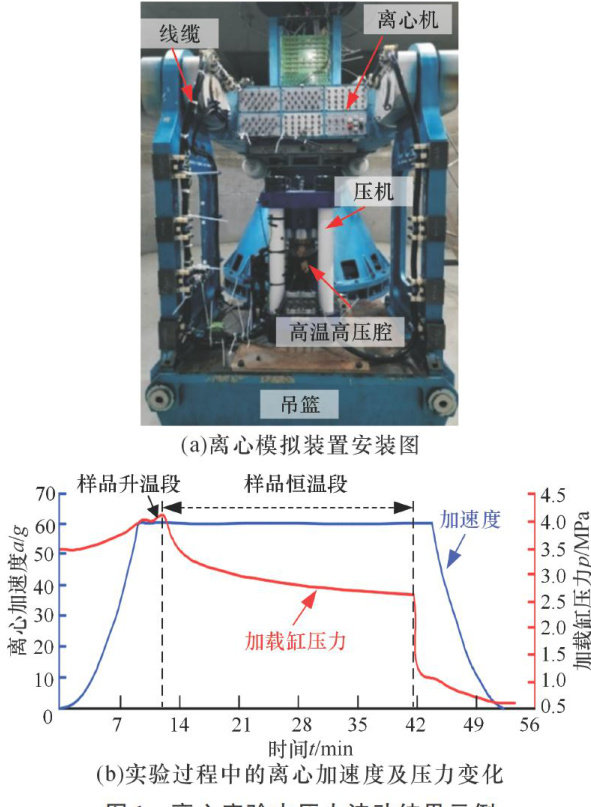

机械基础工程 | 基于试验测试的超重力离心模拟环境下加载缸稳压方案研究

机械基础工程 | 基于试验测试的超重力离心模拟环境下加载缸稳压方案研究

-

机械基础工程 | 基于CatBoost的航空齿轮本体温度预测方法与验证研究

机械基础工程 | 基于CatBoost的航空齿轮本体温度预测方法与验证研究

-

机械基础工程 | 爆炸0区风机关键技术研究进展及展望

机械基础工程 | 爆炸0区风机关键技术研究进展及展望

-

机械基础工程 | 双圆弧刀具加工直齿锥齿轮的啮合性能分析及优化

机械基础工程 | 双圆弧刀具加工直齿锥齿轮的啮合性能分析及优化

-

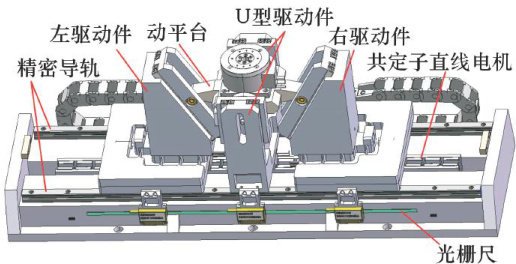

机械基础工程 | 对称并联运动机构的无模型交叉耦合控制

机械基础工程 | 对称并联运动机构的无模型交叉耦合控制

-

机械基础工程 | 并联式混合驱动机构运动学和传递性能分析

机械基础工程 | 并联式混合驱动机构运动学和传递性能分析

-

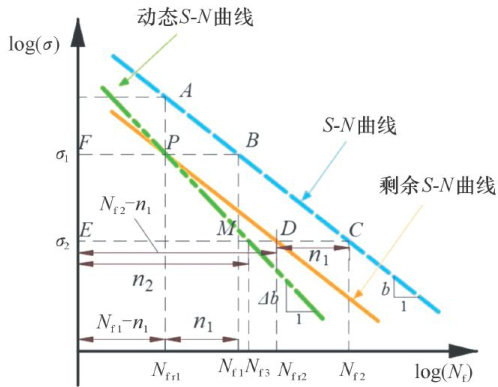

机械基础工程 | 考虑材料动态记忆特性的疲劳累积损伤模型

机械基础工程 | 考虑材料动态记忆特性的疲劳累积损伤模型

-

机械基础工程 | RV减速器主轴承试验台研制与实验研究

机械基础工程 | RV减速器主轴承试验台研制与实验研究

-

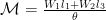

机械基础工程 | 大挠度变截面欧拉梁曲率参数化模型

机械基础工程 | 大挠度变截面欧拉梁曲率参数化模型

-

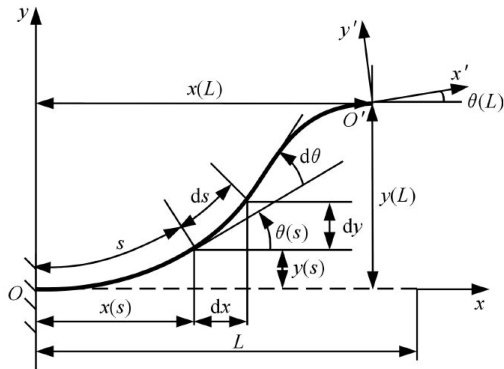

机械基础工程 | 柱塞泵缸体-主轴花键齿面修形及抗磨损研究

机械基础工程 | 柱塞泵缸体-主轴花键齿面修形及抗磨损研究

-

智能制造 | 基于SABO-VMD的数控机床元动作单元故障可诊断性评价

智能制造 | 基于SABO-VMD的数控机床元动作单元故障可诊断性评价

-

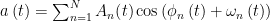

智能制造 | 凸轮轴高速磨削烧伤机理分析与在线监测系统研究

智能制造 | 凸轮轴高速磨削烧伤机理分析与在线监测系统研究

-

智能制造 | 基于改进候鸟优化算法的整车多关联车间协同排产方法

智能制造 | 基于改进候鸟优化算法的整车多关联车间协同排产方法

-

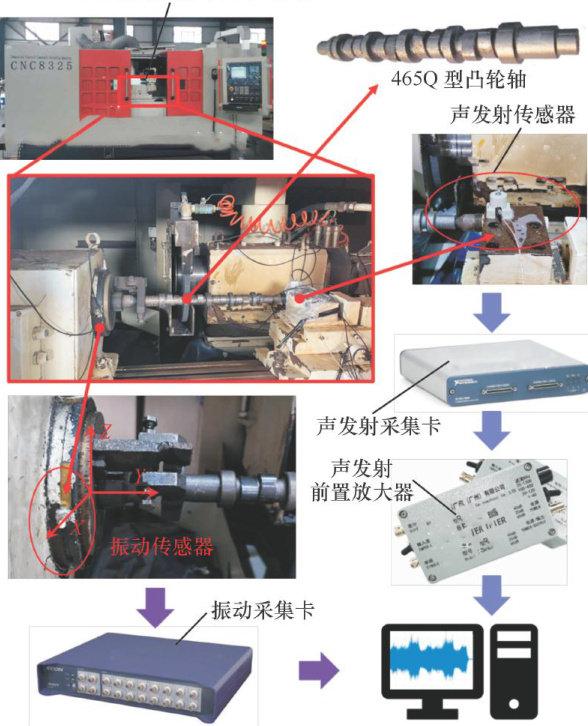

智能制造 | 考虑有限AGV运输资源的柔性作业车间调度研究

智能制造 | 考虑有限AGV运输资源的柔性作业车间调度研究

-

智能制造 | 一种显式几何特征匹配的激光雷达SLAM方法

智能制造 | 一种显式几何特征匹配的激光雷达SLAM方法

-

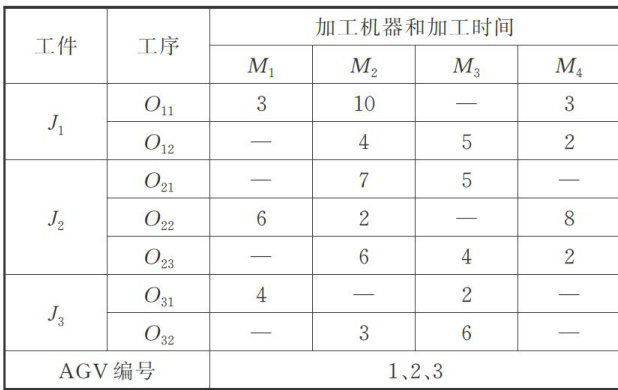

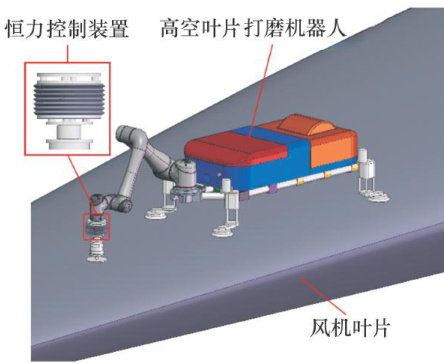

智能制造 | 基于改进自抗扰控制的高空风机叶片打磨机器人被动柔顺控制方法研究

智能制造 | 基于改进自抗扰控制的高空风机叶片打磨机器人被动柔顺控制方法研究

-

服务型制造 | 基于神经网络和稳健估计的风电机组状态监测

服务型制造 | 基于神经网络和稳健估计的风电机组状态监测

-

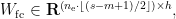

服务型制造 | 基于POMDP模型的检修与备件库存联合优化

服务型制造 | 基于POMDP模型的检修与备件库存联合优化

-

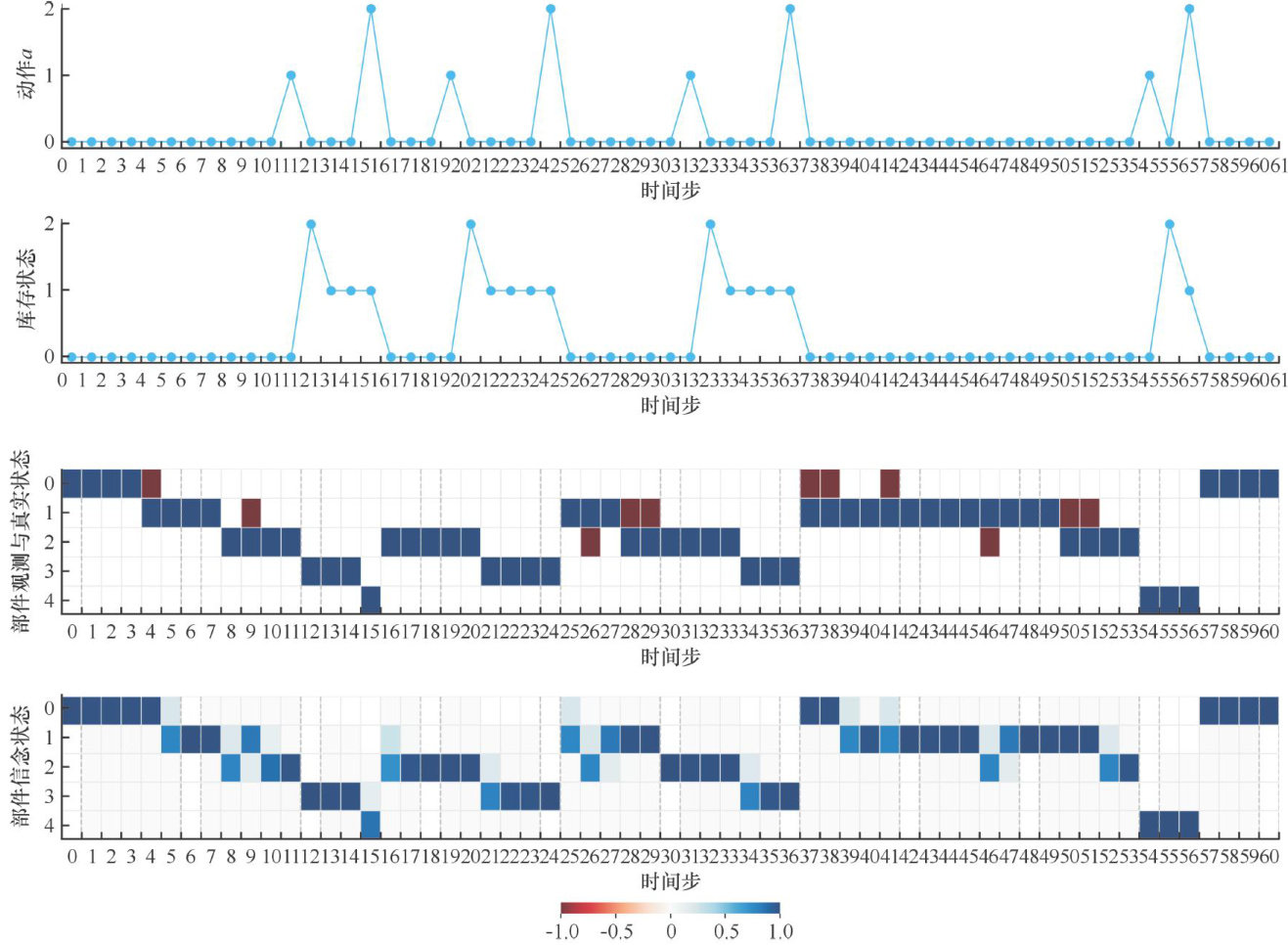

工程前沿 | 基于TCN-GAT与混合神经网络的汽车涂装烘干系统能耗异常检测

工程前沿 | 基于TCN-GAT与混合神经网络的汽车涂装烘干系统能耗异常检测

-

工程前沿 | 基于外部实物标准的激光跟踪仪基站标定原理及方法研究

工程前沿 | 基于外部实物标准的激光跟踪仪基站标定原理及方法研究

-

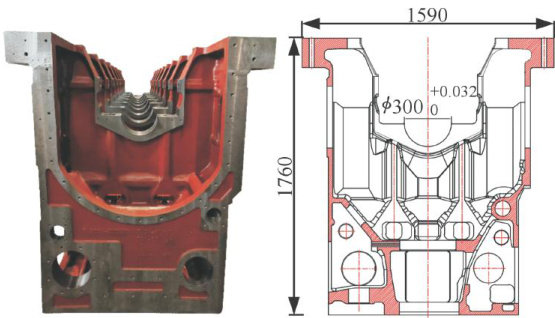

工程前沿 | 船用柴油机机体主轴承孔镗削加工残余应力预测

工程前沿 | 船用柴油机机体主轴承孔镗削加工残余应力预测

-

工程前沿 | 基于批次拆分机制的IMODE算法求解成品卷烟生产调度问题

工程前沿 | 基于批次拆分机制的IMODE算法求解成品卷烟生产调度问题

登录

登录