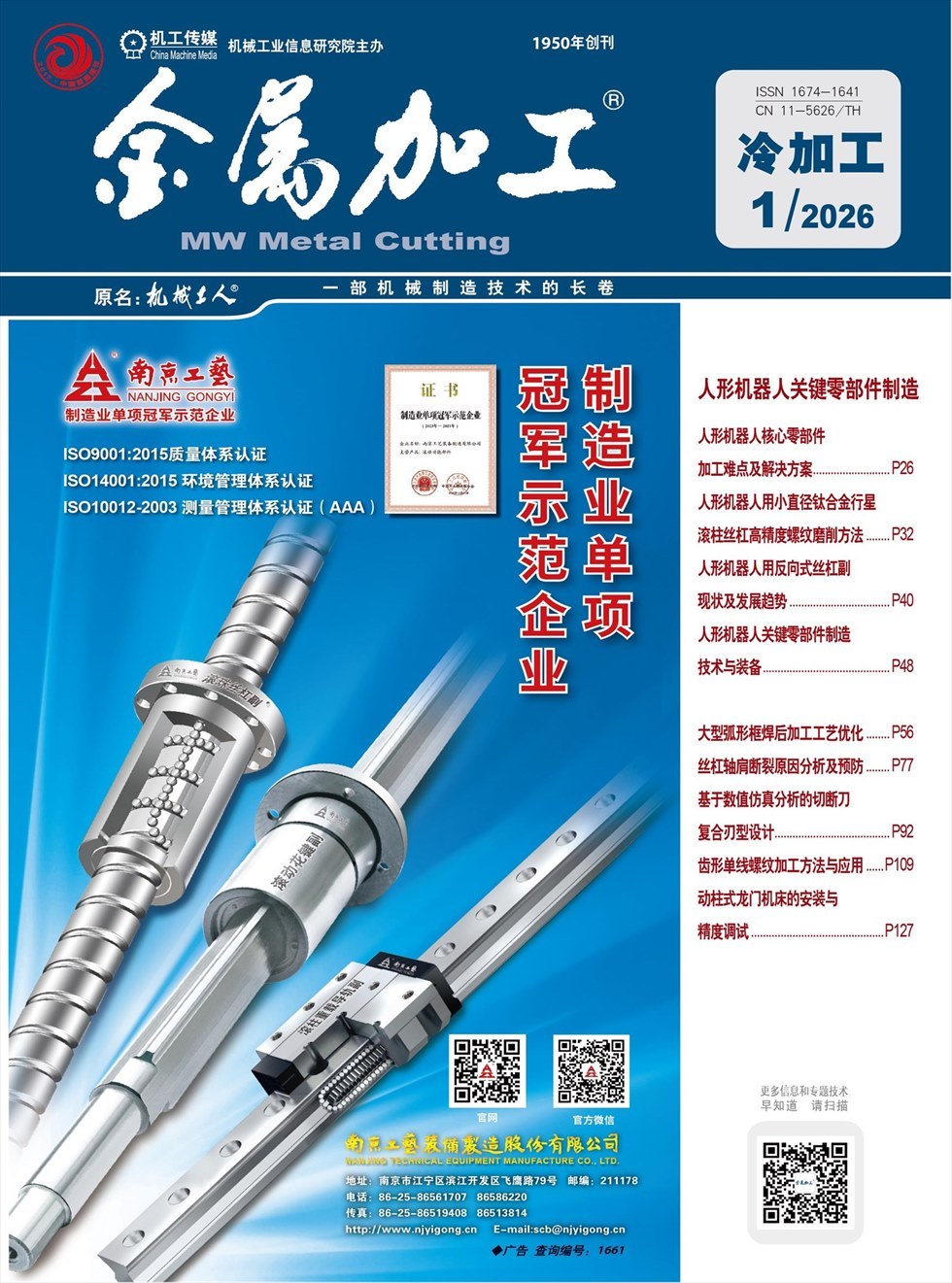

目录

快速导航-

读编往来 | 2025年度《金属加工 (冷加工)》优秀作者及优秀读者评选结果

读编往来 | 2025年度《金属加工 (冷加工)》优秀作者及优秀读者评选结果

-

新年寄语 | 破局·融合·质变

新年寄语 | 破局·融合·质变

-

专题策划:人形机器人关键零件制造 | 人形机器人核心零部件加工难点及解决方案

专题策划:人形机器人关键零件制造 | 人形机器人核心零部件加工难点及解决方案

-

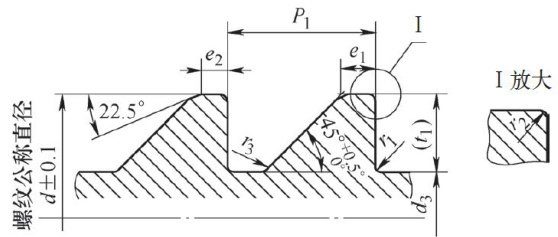

专题策划:人形机器人关键零件制造 | 人形机器人用小直径钛合金行星滚柱丝杠高精度螺纹磨削方法

专题策划:人形机器人关键零件制造 | 人形机器人用小直径钛合金行星滚柱丝杠高精度螺纹磨削方法

-

专题策划:人形机器人关键零件制造 | 人形机器人用反向式丝杠副现状及发展趋势

专题策划:人形机器人关键零件制造 | 人形机器人用反向式丝杠副现状及发展趋势

-

专题策划:人形机器人关键零件制造 | 人形机器人关键零部件制造技术与装备

专题策划:人形机器人关键零件制造 | 人形机器人关键零部件制造技术与装备

-

工匠故事 | 技能承载梦想,拼搏改变人生

工匠故事 | 技能承载梦想,拼搏改变人生

-

本刊专访 | 沈鼓集团与OPENMIND:从效率瓶颈到叶轮加工的技术革新

本刊专访 | 沈鼓集团与OPENMIND:从效率瓶颈到叶轮加工的技术革新

-

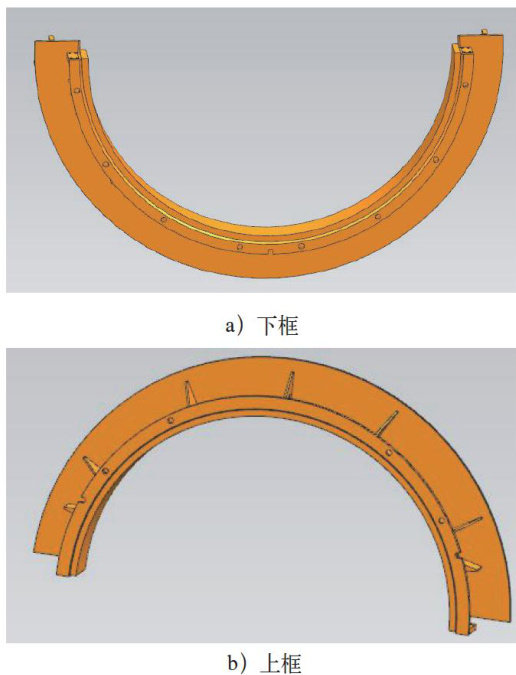

工艺方案 | 大型弧形框焊后加工工艺优化

工艺方案 | 大型弧形框焊后加工工艺优化

-

工艺方案 | 某航空下壳体加工工艺

工艺方案 | 某航空下壳体加工工艺

-

工艺方案 | 密接式车钩钩舌腔位置度分析与快速检测

工艺方案 | 密接式车钩钩舌腔位置度分析与快速检测

-

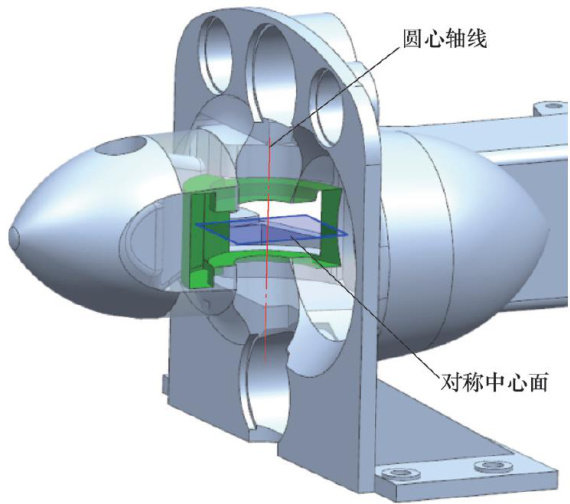

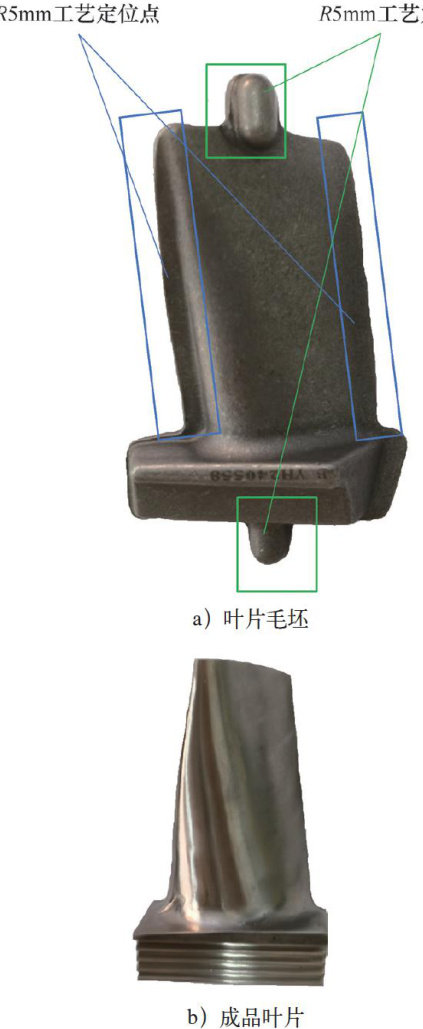

工艺方案 | 柴油机增压器涡轮叶片制造技术

工艺方案 | 柴油机增压器涡轮叶片制造技术

-

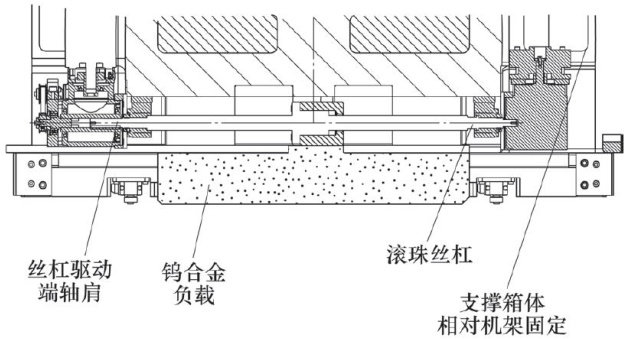

机床\附件\工装 | 丝杠轴肩断裂原因分析及预防

机床\附件\工装 | 丝杠轴肩断裂原因分析及预防

-

机床\附件\工装 | 基于人机工程优化曲轴目检提升装置设计与应用

机床\附件\工装 | 基于人机工程优化曲轴目检提升装置设计与应用

-

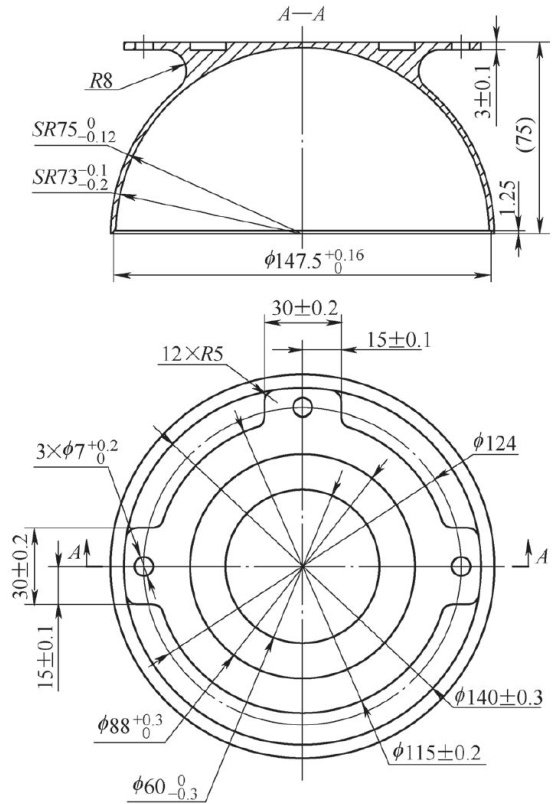

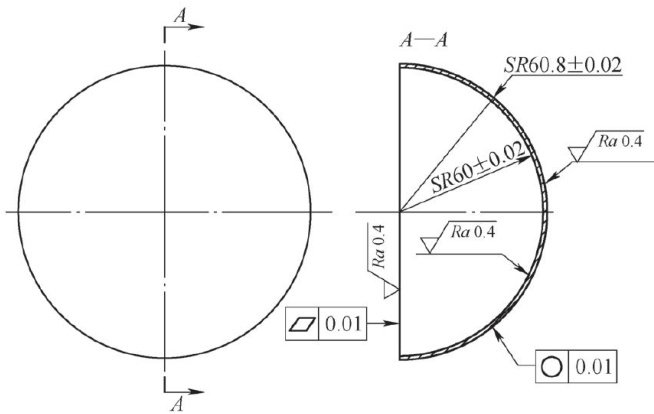

机床\附件\工装 | 一种钛合金薄壁半球加工工艺

机床\附件\工装 | 一种钛合金薄壁半球加工工艺

-

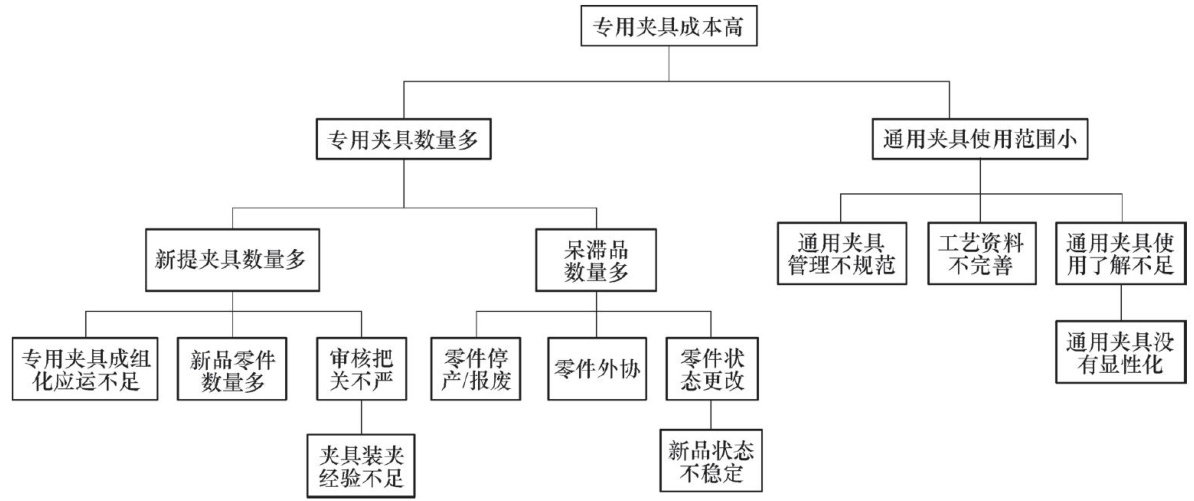

机床\附件\工装 | 降低专用夹具使用成本方法探索

机床\附件\工装 | 降低专用夹具使用成本方法探索

-

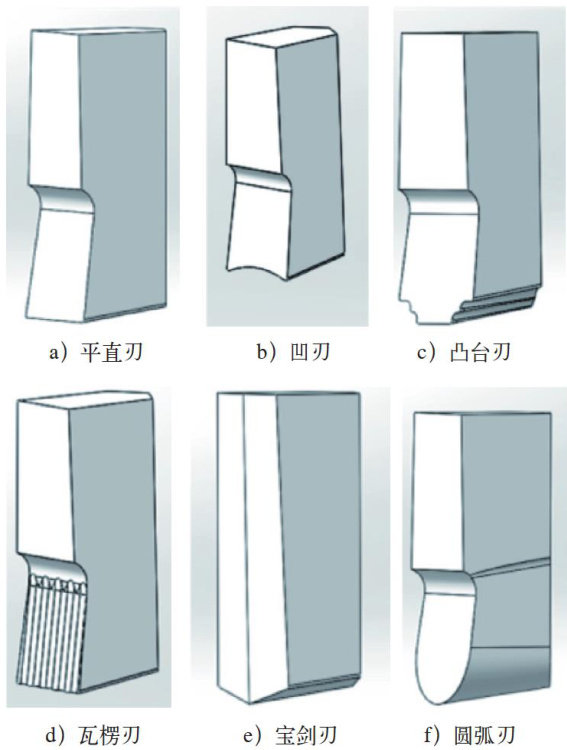

刀具 | 基于数值仿真分析的切断刀复合刃型设计

刀具 | 基于数值仿真分析的切断刀复合刃型设计

-

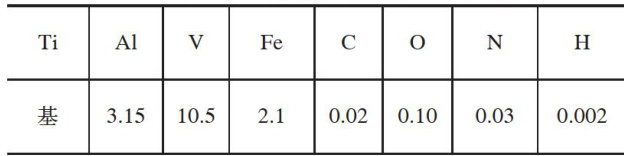

刀具 | TB6钛合金不同钻削方式刀具磨损及孔加工质量对比

刀具 | TB6钛合金不同钻削方式刀具磨损及孔加工质量对比

-

智能制造 | 齿形单线螺纹加工方法与应用

智能制造 | 齿形单线螺纹加工方法与应用

-

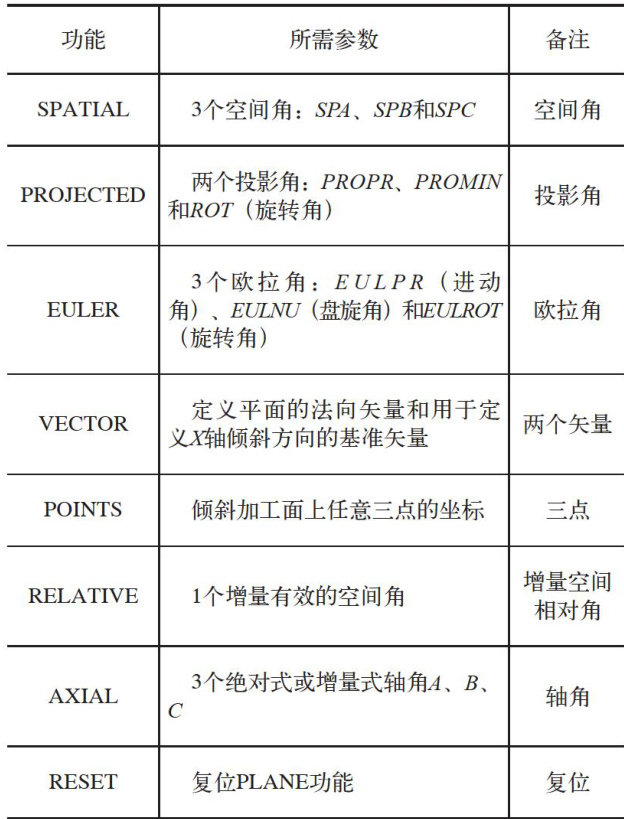

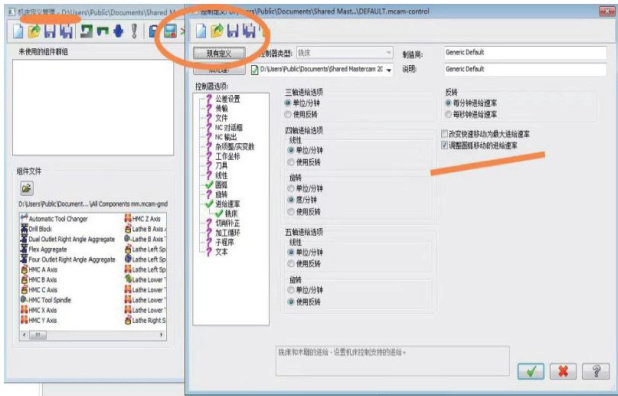

智能制造 | 基于海德汉系统五轴加工中心UGNX后置处理程序的开发与应用

智能制造 | 基于海德汉系统五轴加工中心UGNX后置处理程序的开发与应用

-

维修与改造 | 动态铣削在老旧数控系统机床上的应用

维修与改造 | 动态铣削在老旧数控系统机床上的应用

-

维修与改造 | 动柱式龙门机床的安装与精度调试

维修与改造 | 动柱式龙门机床的安装与精度调试

-

维修与改造 | 数控铣床坐标轴故障检修

维修与改造 | 数控铣床坐标轴故障检修

-

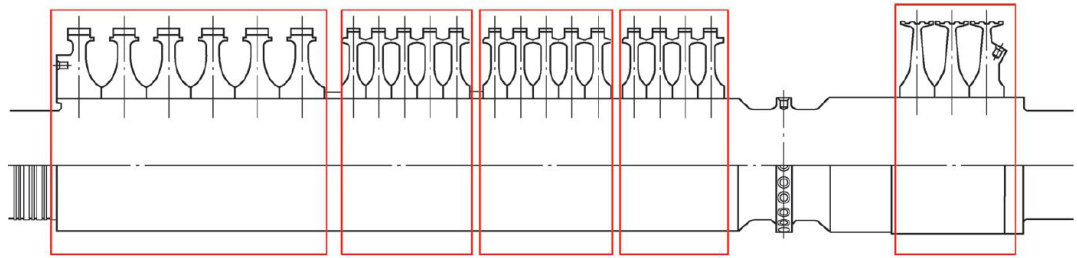

维修与改造 | 燃气轮机压气机转子无损取出叶轮和平衡盘的问题处理

维修与改造 | 燃气轮机压气机转子无损取出叶轮和平衡盘的问题处理

登录

登录